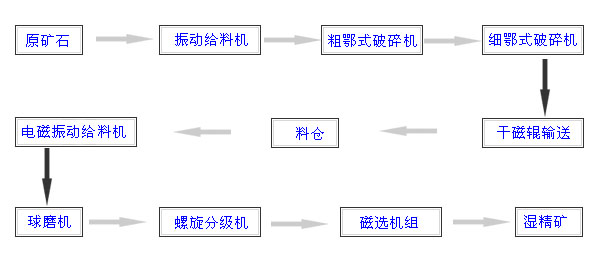

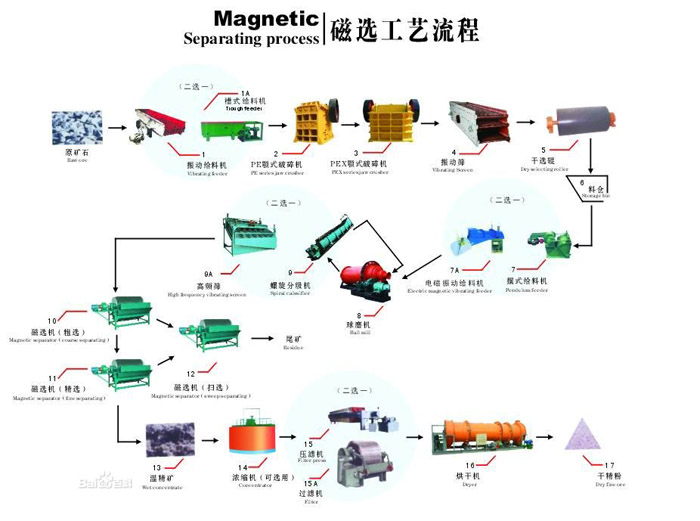

В связи с энергичным продвижением страны по энергосбережению и сокращению выбросов и предупреждениями предприятий, потребляющих большое количество энергии, горнодобывающая промышленность, которая является крупным потребителем электроэнергии, должна столкнуться с необходимостью сокращения потребления энергии при одновременном сокращении эксплуатационных расходов предприятий. Как горнодобывающее и металлургическое предприятие, активно реагируя на национальную политику по энергосбережению для страны, оно также экономит огромные операционные расходы для компании и увеличивает корпоративную прибыль, что хорошо для страны и людей. Но как компании, занимающейся добычей железной руды, снизить потребление энергии в производственном процессе? Давайте рассмотрим сегодня процесс магнитной сепарации магнетита, который является ключевым звеном в горнодобывающей промышленности.

Установка магнитной сепарации является последним звеном в процессе добычи перед плавкой мокрого порошка и является важным звеном в переработке руды, поэтому преобразование процесса магнитной сепарации особенно важно. Перед преобразованием мы должны сначала изучить проблемы в процессе дробления перед процессом магнитной сепарации.

В дробильной промышленности всегда соблюдается основной принцип дробления большего и меньшего измельчения. Этот принцип в значительной степени снижает нагрузку на мельницу, чтобы мельница могла достичь большего энергопотребления и использования дополнительных принадлежностей. Ниже и более оптимизировано. Попадание крупных материалов в мельницу в первую очередь создает огромную нагрузку на футеровку мельницы. Мало того, что эффективность работы невысока, это создает большую нагрузку на энергосистему. Слишком большой увеличивает нагрузку на лайнер и ускоряет расход лайнера, что само по себе является проявлением неправильного использования машины. Таким образом, мы обнаружили, что вышеупомянутые проблемы должны быть решены. После грубого измельчения материала добавьте оборудование для тонкого измельчения, а затем введите мельницу для измельчения после мелкого измельчения материала. Эти разовые вложения могут принести пользу предприятию. И снижение потребления энергии.

На следующем этапе многие компании считают, что мокрый магнитный сепаратор - это устройство, которое непосредственно выполняет магнитную сепарацию влажного порошка материала, а затем заливает материал непосредственно в магнитный сепаратор. Они не знают, что рудный порошок, измельченный в шаровой мельнице, не проходит процесс многослойной магнитной сепарации, что приведет к возникновению рудного порошка. Размер частиц разный, грубая руда с низким содержанием и мелкий порошок, который нелегко адсорбировать, попадут непосредственно в хвосты, вызывая огромные потери сырья. Следовательно, скрининг после необходимого классификационного скрининга незаменим. После того, как размер частиц материала соответствует требованиям, он поступает в мельницу для обработки, что значительно повышает эффективность работы мельницы и снижает энергопотребление.

Затем я начну подготовку сортировочного оборудования для тщательной обработки мелкозернистого железного порошка. Во-первых, классы должны быть отсортированы от низкого до высокого в соответствии с производительностью сортировочного оборудования. Как правило, на первое место ставятся сорта с низкой точностью сортировки и более тонкие. Выполняйте по порядку, эта последовательность - спиральный классификатор, затем высокочастотное мелкое сито для окончательного просеивания концентрата.