(1)Процесс. После фильтрации и обезвоживания концентрат из концентратора собирается в новый и старый бункеры для концентрата, а затем транспортируется на агломерацию и гранулирование через грейферы, диски и ленты. 4 комплекта Φ53 м для всех хвостов обогатительной фабрикиЗагустительСконцентрирован до концентрации 18-20% (содержание твердых частиц в переливах 055 ~ 0,8%) через насосную станцию общего содержания песка первого уровня, с использованием шламового насоса 200Z-I-A70 и 2 трубопроводов по 600 мм общей длиной 4000 м (1 Продукция, 1 запасной) вывозится в хвостохранилище. Перелив сгустителя нагнетается насосной станцией циркуляционной воды и возвращается на главную установку для использования. Содержание твердого вещества в осветленной воде хвостохранилища составляет менее 02%, и она перекачивается обратно в концентратор для использования в качестве той же воды.

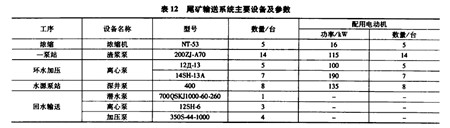

(2)Основное оборудование и технические показатели. Основное оборудование и параметры хвостохранилища приведены в таблице 12.

(3)Процесс и характеристики трансформации технологического процесса. Подпор вместо новой воды: во-первых, цех снабжения использует часть подпора D. Концентратор первоначально использовал новую воду для фильтрации. Поскольку подпор хвостохранилища течет сам по себе, взвешенные твердые частицы в основном стабильны ниже 0,2%. Таким образом, в 1983 году В апреле очистные сооружения для фильтрации концентрата основной фабрики серии Ил будут подключены к подпору. Один глубинный насос 16JD490 × 3 и один подкачивающий насос 12Ш-6 в бассейне источника воды будут ликвидированы, а часть новой воды будет заменена на подпор. Доля нового водопотребления снижена с 20% до 15%. Во-вторых, резиновое уплотнение насоса 8PSJ использует часть подпора, который отвечает за резиновый насос 8 PSJ для погрузки руды и транспортировки хвостов на обогатительной фабрике. В настоящее время на большинстве обогатительных фабрик в Китае по-прежнему используются гидрозатворы высокого давления. Распространенной проблемой винтовых насосов является постепенная утечка набивки, высокая скорость износа, частая утечка воды и утечки руды, что становится важной точкой утечки в концентраторе. В 1983 году на обогатительной фабрике было разработано национальное резьбовое уплотнение, которое эффективно предотвращало утечку суспензии бутиловой руды, и был устранен водяной насос высокого давления, заменив большое количество чистой воды высокого давления небольшим количеством обратной воды низкого давления. Согласно расчетам 64 резиновых насосов 8PSJ на всем заводе, Каждый насос экономит в среднем 287 м3 воды и 5,2 кВт-ч электроэнергии в час.